پہلے چیک کریں۔

شروع کرنے سے پہلے غیر معمولی حالات کے لیے بیلٹ کا معائنہ کریں یا نقصانات پہنیں۔

معائنہ کریں اور یقینی بنائیں کہ بیلٹ کے نیچے کی کیٹنری سیگ مناسب پوزیشن میں ہے۔

اگر کنویئر تناؤ کی ایڈجسٹمنٹ کو اپناتا ہے تو اسے چیک کریں اور یقینی بنائیں کہ بیلٹ کا تناؤ زیادہ سخت نہیں ہے۔اس طاقت سے زیادہ نہ بڑھیں جو بیلٹ برداشت کر سکتی ہے، سوائے دھکیلے قسم کے کنویئر کے۔

تمام معاون رولرس کو چیک کریں اور یقینی بنائیں کہ وہ اچھی گھومنے والی حالت میں ہیں۔

ضرورت سے زیادہ پہننے والے نقصان کے لیے ڈرائیو/آئیڈلر سپروکیٹ کو چیک کریں۔

اندر چپکی ہوئی تمام اشیاء کو ہٹانے کے لیے اسپراکٹس اور بیلٹ کے درمیان جوائنٹنگ پوزیشن چیک کریں۔

لباس کی تمام پٹیاں چیک کریں اور کسی بھی غیر معمولی یا ضرورت سے زیادہ پہننے والے نقصانات کے لیے ریلوں کو دبا کر رکھیں۔

ڈرائیو اور آئیڈلر شافٹ دونوں کو چیک کریں، اور یقینی بنائیں کہ وہ کنویئر بیلٹ کے ساتھ مربوط ہیں۔

ان تمام پوزیشنوں کو چیک کریں جن کو چکنا کرنے کی ضرورت تھی اور یقینی بنائیں کہ وہ عام حالات میں ہیں۔

کنویئر سسٹم کو صاف کرنے کی ضرورت کی تمام پوزیشنوں کو چیک کریں۔

صفائی کی اہمیت

بیلٹ کی صفائی کرتے وقت، یہ ضروری ہے کہ ایسے صابن کے استعمال سے گریز کیا جائے جس میں corrosive اجزاء شامل ہوں۔

اگرچہ گندگی کو دھونے کے لیے صابن کا استعمال مؤثر اور مفید ہے۔تاہم، یہ بیلٹ کے پلاسٹک کے مواد کو بھی متاثر کر سکتا ہے اور بیلٹ کے استعمال کی عمر کو بھی کم کر سکتا ہے۔

HONGSBELTconveyor بیلٹ سیریل مصنوعات بنیادی طور پر آسان صفائی اور نکاسی آب کی خصوصیات کے ساتھ ڈیزائن کی گئی ہیں۔لہذا، ہائی پریشر والے پانی یا کمپریسڈ ہوا سے بیلٹ صاف کرنے کا یہ سب سے مناسب طریقہ ہے۔

اس کے علاوہ، کنویئر کے نیچے یا اندرونی حصے سے گندگی اور دیگر بکھری ہوئی چیزوں کو صاف کرنا ضروری ہے۔براہ کرم یقینی بنائیں کہ مشین کسی بھی چوٹ کے امکان سے بچنے کے لیے بجلی بند کر رہی ہے۔فوڈ مینوفیکچرنگ کے لیے کچھ ایپلی کیشنز میں، کچھ گیلے آٹے، شربت یا دیگر بقایا چیزیں کنویئر سسٹم میں گرتی ہیں اور اس کے نتیجے میں کنویئر کی آلودگی ہوتی ہے۔

کچھ آلودگی جیسے دھول، بجری، ریت یا کلیٹ بھی کنویئر سسٹم کو متاثر کر سکتے ہیں تاکہ سنگین پریشانیوں کا سامنا ہو۔لہذا، کنویئر سسٹم کے لیے معمول کی یا وقتاً فوقتاً صفائی ضروری کام ہے تاکہ سامان کو عام حالات میں رکھا جا سکے۔

دیکھ بھال

کنویئر کا معمول یا وقتاً فوقتاً معائنہ کرنا بنیادی طور پر کچھ غیر معمولی پریشانیوں کو روکنے کے لیے ہوتا ہے، اور ناکامی کے حالات آنے سے پہلے کنویئر کو برقرار رکھنے میں آپ کی مدد کرتا ہے۔عام طور پر، صارفین بصری معائنہ کے ذریعے پہننے کی حالت کی جانچ کر سکتے ہیں، اور یہ فیصلہ کر سکتے ہیں کہ آیا اسے کسی دیکھ بھال یا تبدیلی کے ساتھ آگے بڑھنا ضروری ہے یا نہیں۔دیکھ بھال اور متبادل کے مقصد کے لیے براہ کرم بائیں مینو میں ٹربل شوٹنگ سے رجوع کریں۔

کنویئر بیلٹ کی باقاعدہ استعمال کے تحت ایک خاص عمر ہوتی ہے۔HONGSBELT کنویئر بیلٹس کی وارنٹی 12 ماہ ہے۔لمبے عرصے تک استعمال کرنے کے بعد، بیلٹ ختم ہو جائے گی، اوور لوڈنگ کی وجہ سے ہٹ جائے گی، یا فاصلہ بڑھا دیا جائے گا۔ہر وجہ کے لئے اوپر ذکر کیا گیا تھا بیلٹ اور sprockets کے درمیان غلط مصروفیت کے نتیجے میں.اس وقت بیلٹ کو برقرار رکھنا یا تبدیل کرنا ضروری ہے۔

کنویئر آپریٹنگ کے دوران، کنویئر بیلٹ، wearstrips اور sprockets بے ساختہ پہنیں گے۔اگر کنویئر بیلٹ کی کھرچنے کی کوئی صورت حال ہے تو، ہم کنویئر کو عام حالات میں کام کرنے کے لیے بیلٹ کے نئے لوازمات سے تبدیل کرنے کی تجویز کرتے ہیں۔

عام طور پر، جب کنویئر کو نئے بیلٹ سے تبدیل کرنے کی ضرورت ہوتی ہے، تو پہننے والی پٹیوں اور سپروکٹس کو ایک ہی وقت میں تجدید کرنے کی سختی سے سفارش کی جاتی ہے۔اگر ہم ان میں سے کسی ایک کو بھی نظر انداز کرتے ہیں، تو یہ بیلٹ کے اٹریشن نقصان کو بڑھا سکتا ہے اور بیلٹ اور لوازمات کی عمر کم کر سکتا ہے۔

زیادہ تر HONGSBELT کنویئر بیلٹ کو صرف نئے بیلٹ ماڈیولز کو نقصان کی پوزیشن کے ساتھ تبدیل کرنے کی ضرورت ہوتی ہے، اسے پوری بیلٹ کو تبدیل کرنے کی ضرورت نہیں ہوتی ہے۔صرف بیلٹ کے تباہ شدہ حصے کو الگ کریں، اور نئے ماڈیولز کے ساتھ تبدیل کریں، اور پھر کنویئر آسانی سے کام میں واپس آسکتا ہے۔

حفاظت اور انتباہ

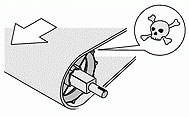

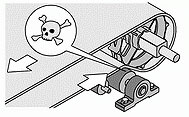

جب کنویئر بیلٹ کام کر رہا ہوتا ہے، تو کئی خطرناک پوزیشنیں ہوتی ہیں جن پر آپریٹرز، صارفین اور دیکھ بھال کرنے والے عملے کو توجہ دینی ہوتی ہے۔خاص طور پر کنویئر کا کارفرما حصہ، یہ انسانی جسم کو جکڑ سکتا ہے یا نقصان پہنچا سکتا ہے۔اس لیے، ہر ایک کو پہلے سے کنویئر چلانے کی مناسب تربیت اور تعلیم حاصل کرنی چاہیے۔خطرناک انتباہات اور خطرے کی پوزیشن پر اشارے کو خاص رنگ یا انتباہی علامات کے ساتھ لیبل لگانا بھی ضروری ہے، تاکہ کنویئر آپریٹنگ کے دوران حادثاتی خطرے کو روکا جا سکے۔

خطرناک پوزیشن کا اشارہ

▼ وہ پوزیشن جو اسپراکیٹ کو بیلٹ کے ساتھ لگاتی ہے۔

▼ وہ پوزیشن جو بیلٹ کے ساتھ وے رولر کے رابطے کو واپس کرتی ہے۔

▼ وہ پوزیشن جس میں Idler sprocket بیلٹ کے ساتھ لگا ہوا تھا۔

▼ کنویرز کے درمیان منتقلی کی پوزیشن کا فرق۔

▼ ٹرانسفر رولر کے ساتھ کنویرز کے درمیان وقفہ۔

▼ ڈیڈ پلیٹ والے کنویرز کے درمیان وقفہ۔

▼ وہ پوزیشن جس سے بیلٹ نے سائیڈ روک تھام کے ساتھ رابطہ کیا۔

▼ کیری وے میں بیک بینڈ ریڈیئس کی پوزیشن۔

▼ واپسی کے راستے میں بیک بینڈ رداس کی پوزیشن۔

▼ وہ پوزیشن جو بیلٹ کے کنارے فریم کے ساتھ رابطہ کرتی ہے۔

بیلٹ بریکس

| وجہ | حل کرنے کا طریقہ |

| بڑی مقدار میں پروڈکٹس لے جانے کے دوران بجلی کی خرابی، جب کہ پاور آن ہو، کنویئر مکمل لوڈنگ کے ساتھ تیزی سے شروع ہو جائے گا، تناؤ کے مضبوط پل اسٹریس کی وجہ سے کنویئر بیلٹ ٹوٹ جاتا ہے۔ | بیلٹ سے کیری پروڈکٹس کو ہٹائیں اور ٹوٹے ہوئے جگہ پر نئے ماڈیولز کو تبدیل کریں، پھر سسٹم کو دوبارہ شروع کریں۔ |

| کنویئر فریم اور بیلٹ کے درمیان رکاوٹیں قائم ہوتی ہیں، جیسے ڈھیلا کرنے والا سکرو یا سپورٹنگ wearstrips کے spacers۔یہ اوور لوڈنگ کی صورتحال کا سبب بن سکتے ہیں اور کنویئر بیلٹ کو نقصان پہنچا سکتے ہیں۔ | رکاوٹوں کو ختم کریں اور کنویئر فریم اور بیلٹ کے درمیان رابطے کے فرق کو ایڈجسٹ کریں۔ |

| بیک بینڈ رداس کی پوزیشن غیر ملکی اشیاء کے ذریعہ پلاسٹک کے بیلٹ ماڈیولز کے درمیان خلا میں پھنس گئی تھی۔ | براہ کرم ان لائن یا ڈیکلائن ڈیزائن باب میں بیک بینڈ ریڈیئس سے رجوع کریں۔ |

| بیلٹ چلانے کا انحراف تباہی کی رکاوٹ کا سبب بنتا ہے، جیسے کہ مشین کے فریم پر غیر معمولی اثر یا جکڑی ہوئی پیچ سے رابطہ۔ | مشین کے فریم کو مکمل طور پر چیک کریں، اور کسی بھی غیر معمولی ڈھیلی حالت کا سروے کریں، خاص طور پر ان باندھنے والے پیچ پر۔ |

| راڈلیٹس لاکنگ ہول سے گرتے ہیں، کنویئر بیلٹ کے کنارے سے قبضے کی سلاخیں باہر آتی ہیں اور مشین کے باڈی کے اندرونی فریم کو جام کرتی ہیں۔ | خراب شدہ کنویئر بیلٹ ماڈیولز، قبضے کی سلاخوں اور لاکنگ راڈلیٹس کو تبدیل کریں۔اور تمام غیر معمولی حالت کو احتیاط سے چیک کریں۔ |

| بیک بینڈ کا رداس زاویہ بہت تنگ ہے جس کے نتیجے میں کمپریسنگ رکاوٹ کی وجہ سے نقصان ہوتا ہے۔ | براہ کرم ان لائن یا ڈیکلائن ڈیزائن باب میں بیک بینڈ ریڈیئس سے رجوع کریں۔ |

بری مصروفیت

پہننا

| وجہ | حل کرنے کا طریقہ |

| کنویئر فریم کا زاویہ انحراف ہے۔ | کنویر کی ساخت کو ایڈجسٹ کریں. |

| Wearstrips کنویئر فریم کے ساتھ متوازی انسٹال نہیں کرتے ہیں۔ | کنویر کی ساخت کو ایڈجسٹ کریں. |

| کنویئر کے بیلٹ کی چوڑائی اور سائیڈ فریم کے لیے کوئی مناسب وقفہ نہیں رکھا گیا تھا۔ | براہ کرم ڈیزائن کی تفصیلات کے باب میں بنیادی جہت کا حوالہ دیں۔ |

| کنویئر آپریشن کے ماحول میں تھرمل توسیع اور سنکچن میں درجہ حرارت کی بڑی تبدیلی ہوتی ہے۔ | براہ کرم ڈیزائن کی تفصیلات کے باب میں توسیعی قابلیت کا حوالہ دیں۔ |

| سینٹر سپروکیٹ کنویئر کے ڈرائیو/ آئیڈلر شافٹ کی سینٹر پوزیشن پر درست لاک نہیں لگاتا | شافٹ سے سپروکیٹ کو الگ کریں اور اسے شافٹ کے مرکز کی درست پوزیشن پر دوبارہ ترتیب دیں۔ |

| کنویئر بیلٹ کی سنٹر سیدھی لائن سنٹر سپروکیٹ کے ساتھ مناسب طریقے سے منسلک نہیں ہے۔ | مناسب مصروفیت کے لیے کنویئر کی ساخت کو ایڈجسٹ کریں۔ |

غیر معمولی آواز

| وجہ | حل کرنے کا طریقہ |

| کنویئر ڈھانچے کی خرابی کی وجہ سے سپروکیٹ حب کنویئر بیلٹ کی سطح کے نیچے ٹیپر اسپیس کے ساتھ مناسب مشغولیت کے قابل نہیں ہے۔ | ڈرائیو / آئیڈلر شافٹ کو کنویئر فریم میں 90 ڈگری میں ایڈجسٹ کریں۔ |

| بالکل نئے کنویئر بیلٹ کے لیے، انجیکشن بننے کے بعد پلاسٹک کے ماڈیولز پر کچھ گڑ باقی ہیں۔ | یہ بیلٹ کے آپریٹنگ فنکشن کو متاثر نہیں کرے گا، ایک طویل عرصے تک کام کرنے کے بعد burrs غائب ہو جائے گا. |

| سپروکیٹس اور کنویئر بیلٹ ضرورت سے زیادہ اٹریشن ہیں یا بیلٹ خود ہی ضرورت سے زیادہ اٹریشن ہے۔ | نئے اسپروکیٹس یا نئی کنویئر بیلٹ کو تبدیل کریں۔ |

| کنویئر بیلٹ کی سپورٹنگ پوزیشن سپورٹنگ سپیسرز بنانے کے لیے کم رگڑ گتانک مواد کو نہیں اپناتی ہے۔ | سپورٹ کرنے والے اسپیسرز کو تبدیل کریں جو پلاسٹک کے مواد سے بنے تھے کم رگڑ کے گتانک کے ساتھ۔ |

| کنویئر فریم ڈھیلا ہو گیا ہے۔ | کنویئر کے پورے فریم کو چیک کریں اور ہر ایک سکرو بولٹ کو باندھ دیں۔ |

| ماڈیولز کے مشترکہ خلا میں چپکنے والی دیگر اشیاء پائی گئی ہیں۔ | دیگر اشیاء کو ختم کریں اور بیلٹ صاف کریں۔ |

| درجہ حرارت کی تبدیلی کی وجہ سے، کنویئر بیلٹ میں تھرمل توسیع اور سنکچن میں زبردست تبدیلی ہوتی ہے۔ | براہ کرم بیلٹ میٹریلز کے درجہ حرارت کی رینج دیکھیں اور کنویئر بیلٹ کو منتخب کریں جو درجہ حرارت کی مخصوص حد میں لاگو کرنے کے لیے موزوں ہو۔ |

کانپنا

| وجہ | حل کرنے کا طریقہ |

| واپسی کے راستے رولرس کے درمیان وقفہ ضرورت سے زیادہ ہے۔ | رولرس کے درمیان مناسب وقفہ ایڈجسٹ کرنے کے لیے، براہ کرم بیلٹ کی لمبائی اور تناؤ کے باب میں کیٹنری سیگ ٹیبل سے رجوع کریں۔ |

| واپسی کے راستے میں کیٹینری سیگ کا ضرورت سے زیادہ گھماؤ کیٹینری سیگ پوزیشن اور واپسی کے راستے رولرس کے درمیان رابطے کا زاویہ بن سکتا ہے۔اس کے نتیجے میں بیلٹ کی پچ موشن ہوگی، اور آئیڈلر سپروکیٹ واپسی کے راستے کے تناؤ کو آسانی سے جذب نہیں کر سکتا۔بیلٹ کانپتی حالت میں کام کرے گی۔ | رولرس کے درمیان مناسب وقفہ کو ایڈجسٹ کرنے کے لیے، براہ کرم InclLength اور Tension باب میں Catenary Sag Table دیکھیں۔ |

| پہننے والی پٹیوں اور ریلوں کا غیر مناسب جوڑ بیلٹ کے کام کو متاثر کرے گا۔ | ہولڈ ڈاون ریلوں کو ایڈجسٹ یا ریفٹ کریں۔بیلٹ کے داخلی راستے میں ریلوں کو الٹی مثلث میں پروسیس کرنے کی ضرورت ہوتی ہے۔ |

| ڈرائیو / آئیڈلر شافٹ اور سپورٹنگ پوزیشن کے درمیان جوائنٹ پوزیشن کے زاویہ میں ضرورت سے زیادہ کمی ہے۔ | براہ کرم ڈیزائن کی تفصیلات کے باب میں بنیادی جہت کا حوالہ دیں۔ |

| بیلٹ کا بیک بینڈ رداس کم از کم رداس کی حد o ڈیزائن کی پیروی نہیں کرتا ہے۔ | براہ کرم Inline یا Decline Design باب میں Backbend Radius Ds دیکھیں۔ |

| واپسی کے راستے رولرس یا پہننے والی پٹیوں کا قطر بہت چھوٹا ہے؛یہ wearstrips کی اخترتی کے نتیجے میں ہو گا. | براہ کرم ریٹرن وے سپورٹ باب میں ریٹرن وے رولرز دیکھیں۔ |

| بیلٹ کی واپسی کے راستے کا تناؤ بیلٹ کے کیری وے تناؤ سے پوری طرح میل نہیں کھاتا۔ | تناؤ کو مناسب طریقے سے ایڈجسٹ کریں، یہ کنویئر بیلٹ کی لمبائی کو بڑھا یا کم بھی کر سکتا ہے۔ |

| EASECON ٹرننگ کنویئر بیلٹ کے اندر رداس حد سے زیادہ ہے۔ | کنویئر بیلٹ کے تناؤ کو اوپر ذکر کے مطابق ٹھیک طریقے سے ایڈجسٹ کریں، یا براہ راست ہولڈ ڈاون ریلوں کو کم رگڑ گتانک میں مواد سے تبدیل کریں جیسے کہ ٹیفلون یا پولی ایسٹل۔ہولڈ ڈاون ریلوں کے اندر کے کنارے پر صابن کے مائع یا چکنا کرنے والے مادے کا استعمال، اوپری ویسٹر سٹرپس اور نچلی سطح پر بھی دستیاب ہے۔یہ طریقہ مسئلہ کو حل کرنے میں مددگار ثابت ہوسکتا ہے۔ |

سطح کے نشانات

| وجہ | حل کرنے کا طریقہ |

| بلیڈ کے کام کو بے احتیاطی سے کاٹنے سے بیلٹ کی سطح پر کچھ گہرے نشانات رہ گئے۔ | سینڈ پیپر بیلٹ کی سطح کو ہموار کریں۔اگر بیلٹ کی ساخت کو شدید نقصان پہنچا ہے، تو براہ کرم خراب شدہ پوزیشن کو نئے ماڈیولز سے بدل دیں۔ |

آئی کیو ایف

| وجہ | حل کرنے کا طریقہ |

| انفرادی فوری منجمد طریقہ کار کے کنویئر سٹارٹ اپ میں خرابیاں، اور بیلٹ ماڈیولز انتہائی سرد درجہ حرارت کی وجہ سے پھنس جاتے ہیں، جس کے نتیجے میں سسٹم شروع ہونے پر سخت تناؤ پیدا ہوتا ہے۔یہ اس ٹینسائل طاقت سے بہت زیادہ ہے جو کنویئر بیلٹ برداشت کر سکتی ہے۔ | اس بات کو یقینی بنائیں کہ نظام درست طریقہ کار کے ساتھ شروع ہو، اور ٹوٹے ہوئے جگہ پر نئے ماڈیولز کو تبدیل کریں۔پھر کنویئر کو صحیح طریقہ کار کے مطابق شروع کریں۔براہ کرم سپورٹ میتھڈ باب میں کم درجہ حرارت دیکھیں۔ |

| بیلٹ کی لمبائی بہت کم ہے، اور یہ تھرمل توسیع اور سکڑاؤ کی وجہ سے پھٹ جائے گی۔ | براہ کرم بیلٹ کی درست لمبائی کا حساب لگانے کے لیے ڈیزائن کی تفصیلات کے باب میں توسیعی قابلیت کا حوالہ دیں۔ |

| wearstrips اور کنویئر بیلٹ کے درمیان وسیع رابطے کا علاقہ برف کے ڈھیر کا سبب بنے گا۔ | رابطے کے علاقے کو کم کرنے کے لیے تنگ لباس کی پٹیاں منتخب کریں، براہ کرم سپورٹ میتھڈ باب میں کم درجہ حرارت دیکھیں۔ |

| تھرمل توسیع اور سنکچن کے درجہ حرارت میں زبردست تغیر کے نتیجے میں کنویئر فریم کی خرابی اور موڑ پیدا ہوگا۔ | انٹیگرل کنویئر کی فیبریکیشن کے دوران، لمبائی کی طرف فریم کے کنکشن یونٹ کو کم از کم 1.5 M کا فاصلہ رکھنا چاہیے۔ |